貼片電容開裂原因與失效對策

積層陶瓷電容都普遍存在的一個問題,在自動貼裝積層陶瓷電容的的時候,經常會發現積層陶瓷電容上有裂紋或機械損傷。這就導致了在對積層陶瓷電容進行電氣測試的時候經常出現的器件短路等問題。究竟是什么原因導致了電容體的損壞?下面我們就針對這個問題進行分析。

*一 導致積層陶瓷電容機械破裂的主要原因

導致積層陶瓷電容機械破裂的原因主要有兩個。*一個原因是由撞擊引起的破裂。這種破裂現象經常出現于在將元件放置在印刷電路板上的時候。一般是由于對抓取-放置元件機器設定不當造成的。第二個原因是彎曲引起的破裂,一般是由于元件焊接在電路板上后,電路板過度彎曲造成的。

NO.2 撞擊破裂與彎曲破裂的區別

由撞擊引起的破裂一般出現在元件的表面,元件的表面的中心位置能看見圓形的或半月形的裂紋。這些小裂紋會隨著后續工序產生的應力而發展成為大裂紋,這些應力中就有PCB板翹曲而產生的。

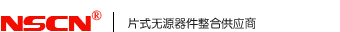

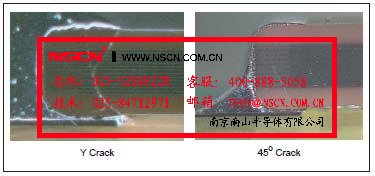

通過下圖的我們可以看出,在元件的橫截面上,彎曲裂紋呈現Y形或斜45°。這樣的裂紋不一定會出現在積層陶瓷電容的表面。彎曲裂紋一般位于靠近電容與PCB板的連接部位。

通過下圖的我們可以看出,在元件的橫截面上,彎曲裂紋呈現Y形或斜45°。這樣的裂紋不一定會出現在積層陶瓷電容的表面。彎曲裂紋一般位于靠近電容與PCB板的連接部位。

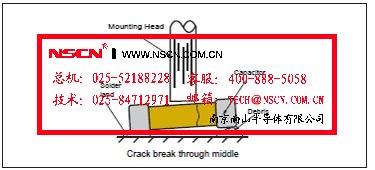

NO.3 吸取-放置機器設置不當導致的破裂

吸取-放置機器上的裝貼頭通過一個真空吸管來放置元件。調整X,Y,Z三個方向是避免吸取位置偏離的關鍵。當然,過度向下的力(Z方向)會使陶瓷電容裂開。如果裝貼頭對陶瓷體中心以外的地方施加了足夠大的力,在放置的過程中,電容器上的壓力仍可足以使器件損壞

同樣,貼裝頭的大小也可導致破裂。一個直徑小的貼裝頭會使在貼裝的過程中電容體受到的力更加集中,只有更小的區域分散壓力,這就會導致電容器破裂。

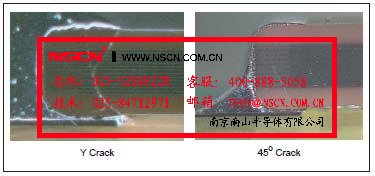

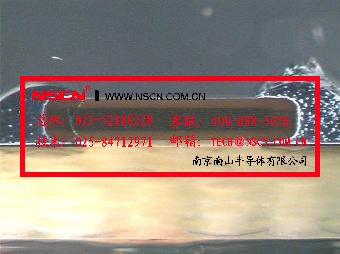

另外,遺留在PCB板上的碎片也能使電容器破裂。在放置電容器的時候,PCB表面不平整會使貼裝頭施加在電容器上的力不能均勻的分散,所以電容器會產生裂紋。如下圖。

NO.4 PCB板彎曲造成破裂的原因

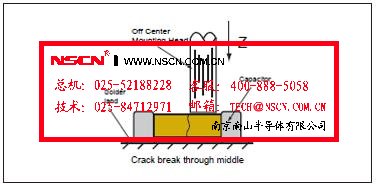

當積層陶瓷電容器貼裝到PCB板上的時候,積層陶瓷電容就成為了PCB板上的一部分。大多數PCB板都使用有點剛硬的FR-4材料。積層陶瓷電容的陶瓷體不能隨著PCB板彎曲所以會遭受應力的拉伸。如下圖。

陶瓷材料抗壓力較強,但抗拉伸力較弱。一旦拉力大于陶瓷內部的材料強度,裂紋就會出現。

一個影響彎曲力的因素是填錫的總量。推薦的填錫高度是電容器高度的50%~70%。過多焊料會增加PCB板彎曲時對MLCC造成的拉力。

焊錫量的不均勻會使MLCC的應力分布不均,集中在MLCC一端的應力會使之破裂。

焊盤的尺寸同樣的非常重要,正確的焊盤尺寸可以在焊接過程中平衡焊料的填充量。焊盤的尺寸不推薦廠商規格以外的尺寸。

NO.5 造成MLCC破裂的其他原因

除了沖擊,彎曲等原因還有諸如溫度,電路測試等原因。

NO.6 使用者如何檢測破裂的電容

建議將更多的精力放在防止電容破裂上面,而不是如何檢測。然而,我們還是可以用回路電阻測試儀來檢測,一個破裂的電容,它的電阻將會下降。

NO.7 使用者如何防止電容破裂

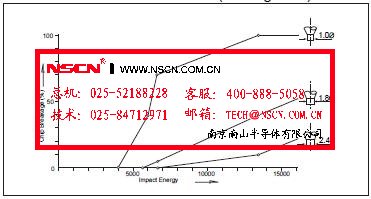

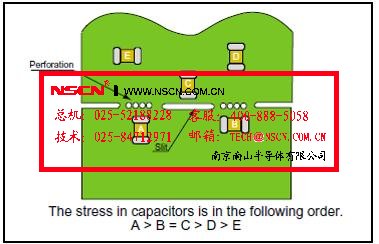

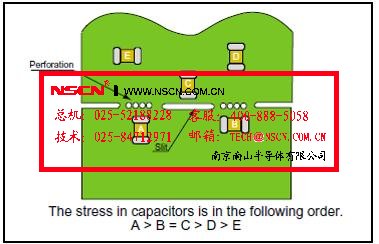

妥善設置放取設備與選擇*小翹曲度的電路板。電容器焊接在電路板上后,任何對電路板的彎曲都會誘導應力。在設計電路的時候,要將MLCC盡量遠離PCB板上的分割孔與細縫。裝貼在PCB板上的MLCC為避免受到應力作用應與PCB板上的分割孔或細縫平行。如下圖所示,器件A在分板的時候受到的應力*大,其次是C,D。B與E所放置的方向*佳,但E所受的應力*小,因為E離分割孔較遠。

另外,PCB板的分板,傳送,裝配都會引起板的翹曲。

結論

積層陶瓷電容在貼裝期間,焊接期間,操作期間應當非常小心。在這些制程中遭受的任何損傷,無論多小,都可能造成器件失效。操作PCB板與焊接組件時,應當小心避免板子彎曲。如果上述的每一步都能做到,那么MLCC破裂的問題將能夠有效避免!

*一 導致積層陶瓷電容機械破裂的主要原因

導致積層陶瓷電容機械破裂的原因主要有兩個。*一個原因是由撞擊引起的破裂。這種破裂現象經常出現于在將元件放置在印刷電路板上的時候。一般是由于對抓取-放置元件機器設定不當造成的。第二個原因是彎曲引起的破裂,一般是由于元件焊接在電路板上后,電路板過度彎曲造成的。

NO.2 撞擊破裂與彎曲破裂的區別

由撞擊引起的破裂一般出現在元件的表面,元件的表面的中心位置能看見圓形的或半月形的裂紋。這些小裂紋會隨著后續工序產生的應力而發展成為大裂紋,這些應力中就有PCB板翹曲而產生的。

NO.3 吸取-放置機器設置不當導致的破裂

吸取-放置機器上的裝貼頭通過一個真空吸管來放置元件。調整X,Y,Z三個方向是避免吸取位置偏離的關鍵。當然,過度向下的力(Z方向)會使陶瓷電容裂開。如果裝貼頭對陶瓷體中心以外的地方施加了足夠大的力,在放置的過程中,電容器上的壓力仍可足以使器件損壞

同樣,貼裝頭的大小也可導致破裂。一個直徑小的貼裝頭會使在貼裝的過程中電容體受到的力更加集中,只有更小的區域分散壓力,這就會導致電容器破裂。

另外,遺留在PCB板上的碎片也能使電容器破裂。在放置電容器的時候,PCB表面不平整會使貼裝頭施加在電容器上的力不能均勻的分散,所以電容器會產生裂紋。如下圖。

NO.4 PCB板彎曲造成破裂的原因

當積層陶瓷電容器貼裝到PCB板上的時候,積層陶瓷電容就成為了PCB板上的一部分。大多數PCB板都使用有點剛硬的FR-4材料。積層陶瓷電容的陶瓷體不能隨著PCB板彎曲所以會遭受應力的拉伸。如下圖。

陶瓷材料抗壓力較強,但抗拉伸力較弱。一旦拉力大于陶瓷內部的材料強度,裂紋就會出現。

一個影響彎曲力的因素是填錫的總量。推薦的填錫高度是電容器高度的50%~70%。過多焊料會增加PCB板彎曲時對MLCC造成的拉力。

焊錫量的不均勻會使MLCC的應力分布不均,集中在MLCC一端的應力會使之破裂。

焊盤的尺寸同樣的非常重要,正確的焊盤尺寸可以在焊接過程中平衡焊料的填充量。焊盤的尺寸不推薦廠商規格以外的尺寸。

NO.5 造成MLCC破裂的其他原因

除了沖擊,彎曲等原因還有諸如溫度,電路測試等原因。

NO.6 使用者如何檢測破裂的電容

建議將更多的精力放在防止電容破裂上面,而不是如何檢測。然而,我們還是可以用回路電阻測試儀來檢測,一個破裂的電容,它的電阻將會下降。

NO.7 使用者如何防止電容破裂

妥善設置放取設備與選擇*小翹曲度的電路板。電容器焊接在電路板上后,任何對電路板的彎曲都會誘導應力。在設計電路的時候,要將MLCC盡量遠離PCB板上的分割孔與細縫。裝貼在PCB板上的MLCC為避免受到應力作用應與PCB板上的分割孔或細縫平行。如下圖所示,器件A在分板的時候受到的應力*大,其次是C,D。B與E所放置的方向*佳,但E所受的應力*小,因為E離分割孔較遠。

另外,PCB板的分板,傳送,裝配都會引起板的翹曲。

結論

積層陶瓷電容在貼裝期間,焊接期間,操作期間應當非常小心。在這些制程中遭受的任何損傷,無論多小,都可能造成器件失效。操作PCB板與焊接組件時,應當小心避免板子彎曲。如果上述的每一步都能做到,那么MLCC破裂的問題將能夠有效避免!